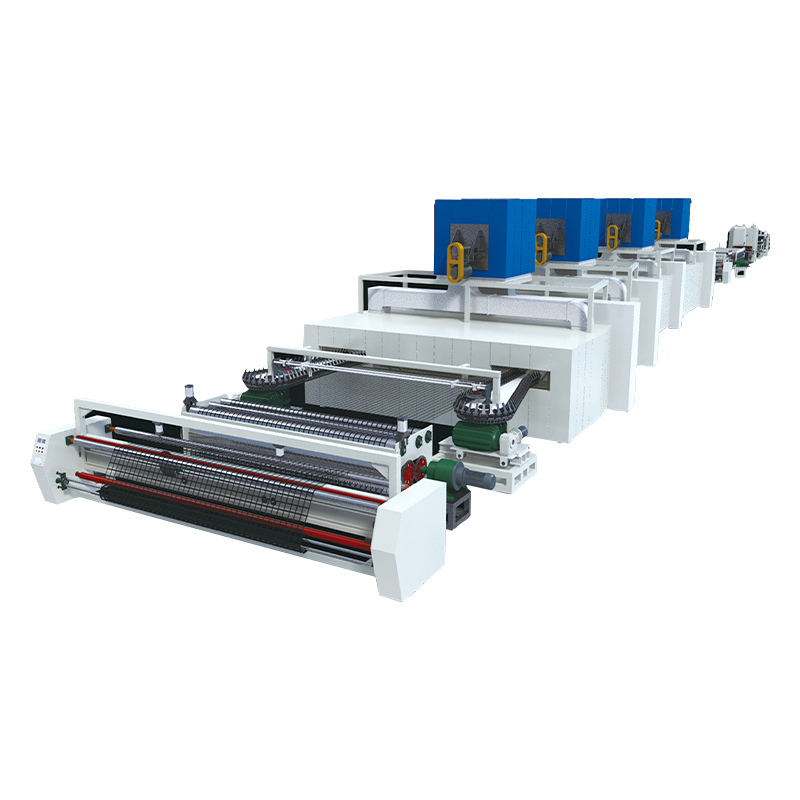

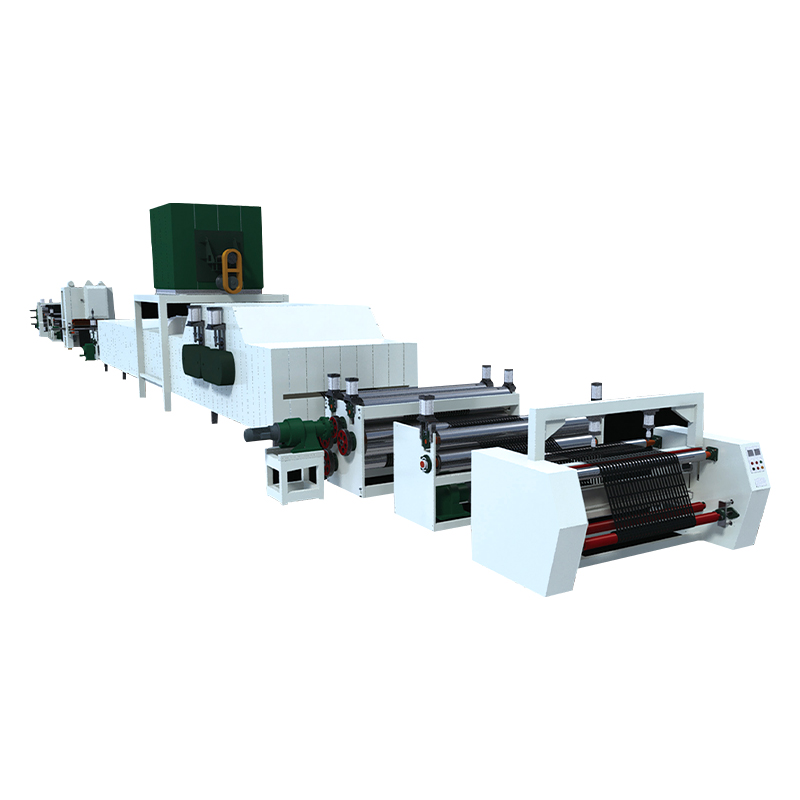

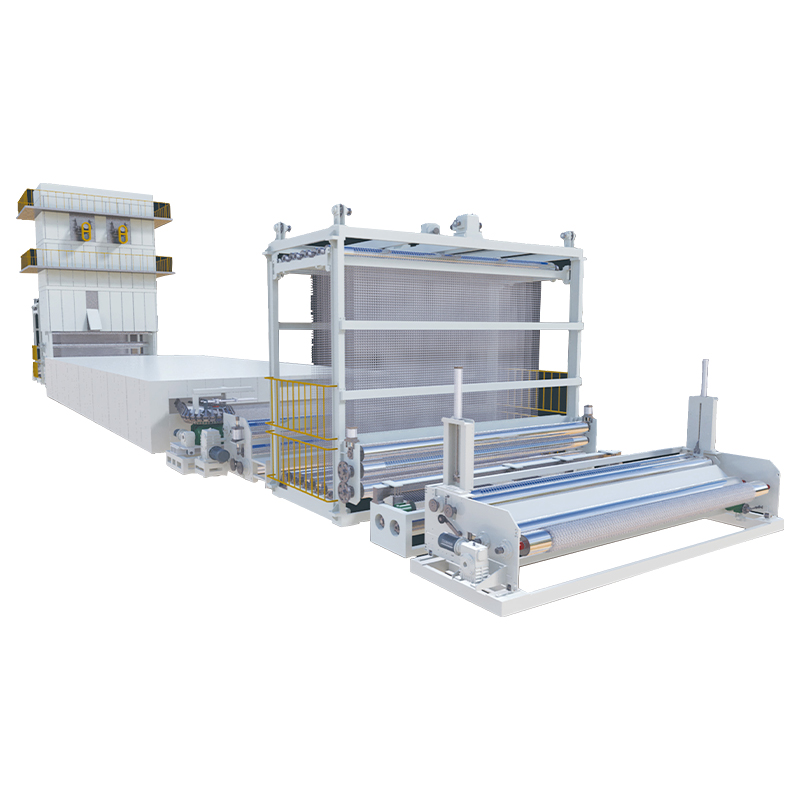

শিল্প ছিন্নমূল

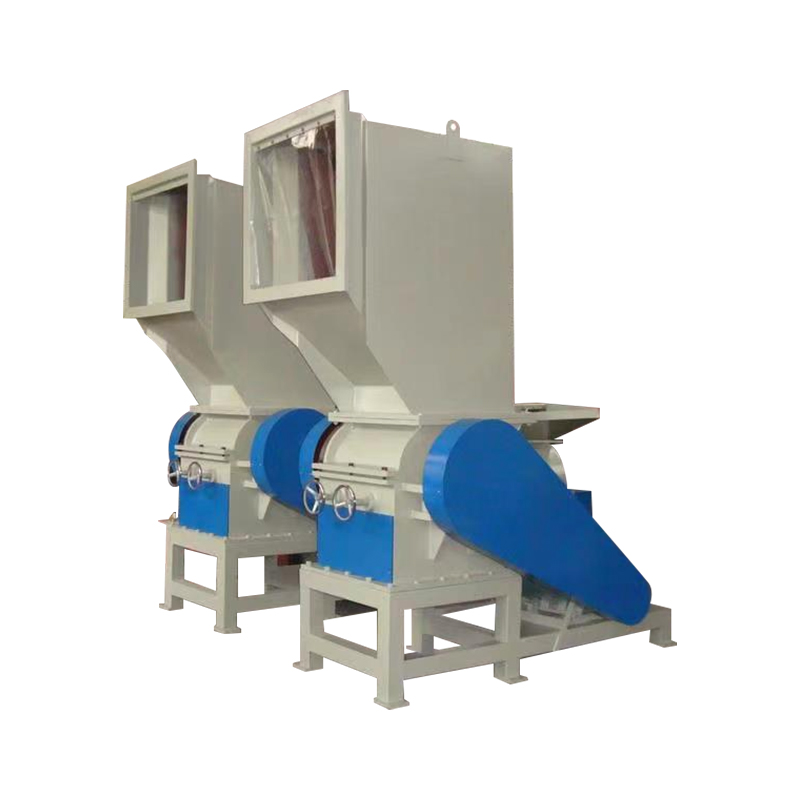

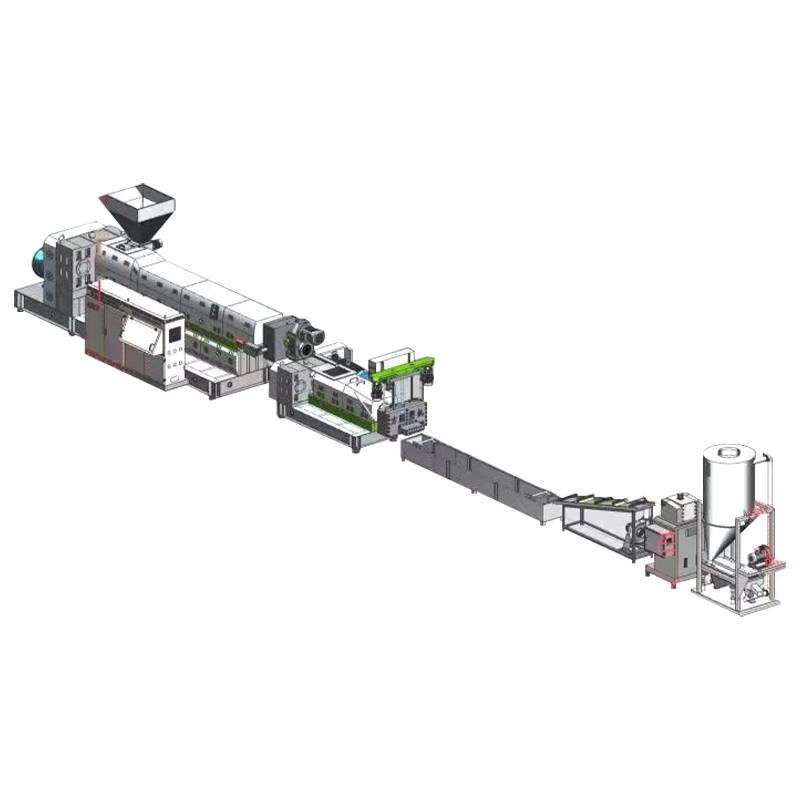

শ্রেডার পণ্য পরিচিতি শ্রেডার হল আমাদের কোম্পানির প্রযুক্তিগত কর্মী যারা বিদেশী উন্নত প্রযুক্তির সূচনা এবং শোষণের জন্য সঞ্চিত বছরের উৎপাদন অভিজ্ঞতা, স্বাধীন গবেষণা ও উন্নয়ন ডিজাইন এবং পরিবেশ বান্ধব বর্জ্য পুনঃব্যবহার পুনর্জন্ম ছেদন সরঞ্জাম উত্পাদন, অভিন্ন স্রাব, উচ্চ ছিন্ন দক্ষতা সহ , উচ্চ ফলন, নির্ভরযোগ্য কর্মক্ষমতা, এবং অন্যান্য সুবিধা, ব্যাপকভাবে বর্জ্য পুনর্ব্যবহারযোগ্য শিল্পে ব্যবহার করা যেতে পারে. শ্রেডার ছুরিগুলি বিশেষ প্রক্রিয়াকরণ প্রযুক্তির মাধ্যমে বিশেষ অ্যালয় স্টিল (উচ্চ গতির ইস্পাত বা টুল স্টিল) দিয়ে তৈরি করা হয়, ভাল পরিধান প্রতিরোধ ক্ষমতা, উচ্চ শক্তি, মেরামতযোগ্য ইত্যাদি, দাঁতের ছুরি পুরুত্বে, দাঁতের আকৃতি, বিন্যাস ক্রম এবং অন্যান্য দিকগুলির সাথে। অনন্য নকশা, শিয়ার ফোর্স শক্তিশালী, ছিঁড়ে ফেলার দক্ষতা উন্নত করতে সক্ষম; হেভি-ডিউটি প্ল্যানেটারি গিয়ার রিডিউসার ড্রাইভ ব্যবহার করে ড্রাইভের অংশ, কম গতি, উচ্চ টর্ক, কম শব্দ এবং অন্যান্য বৈশিষ্ট্য সহ; শক্তিশালী এর বড়-কোণ ষড়ভুজ কলাম ড্রাইভিং অংশটি ভারী-শুল্ক প্ল্যানেটারি গিয়ার রিডিউসার ড্রাইভ গ্রহণ করে, কম গতি, বড় টর্ক, কম শব্দ ইত্যাদি বৈশিষ্ট্যযুক্ত। একটি বৃহৎ কোণ ষড়ভুজ কলাম সহ শক্তিশালী ঘূর্ণায়মান শ্যাফ্ট বড় কাঁচামালের মধ্যে রাখা যেতে পারে। কোন চিন্তা ছাড়া.

একটি উদ্ধৃতি পান

-

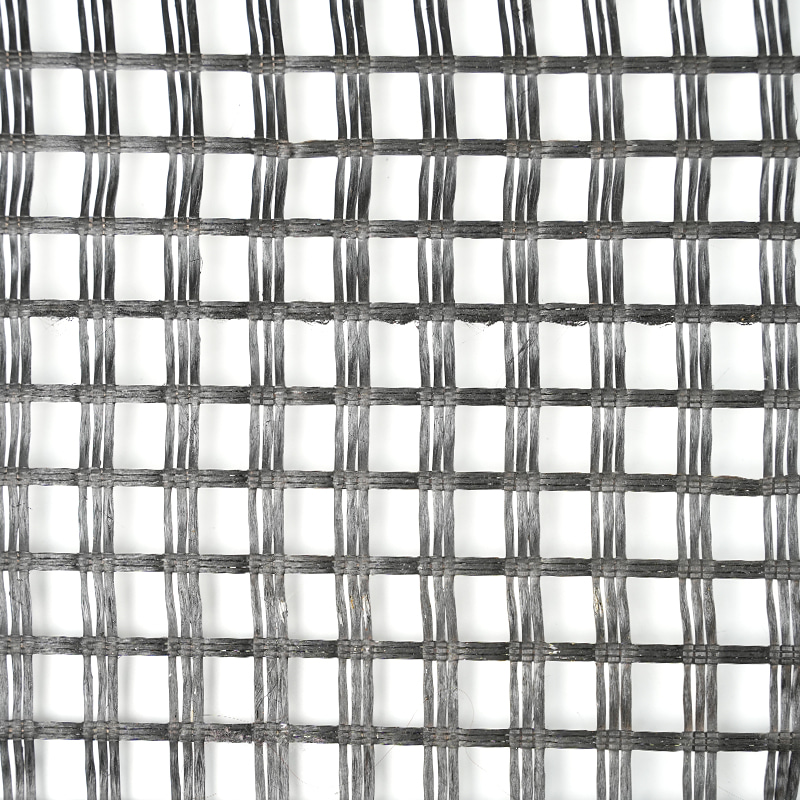

প্রযোজ্য বর্জ্য পদার্থ1. যানবাহনের যন্ত্রাংশ: বর্জ্য টায়ার, হুইল হাব, তেলের ফিল্টার, ইঞ্জিনের খোল, বর্জ্য তামা এবং অ্যালুমিনিয়ামের যন্ত্রাংশ এবং 10 মিলিমিটারের কম পুরুত্বের বর্জ্য ইস্পাত প্লেট এবং লোহার ফর্কলিফ্ট প্যালেট।2. ড্রাম পণ্য: প্লাস্টিকের ড্রাম, ধাতব ড্রাম, পেইন্ট ড্রাম, আইবিসি ড্রাম, বিন, প্যাকেজিং ড্রাম।3. ধাতু পণ্য: অ্যালুমিনিয়াম প্রোফাইল, ক্যান, ধাতু ক্যান, স্ক্র্যাপ অ্যালুমিনিয়াম চামড়া, স্ক্র্যাপ ইস্পাত উপকরণ, লোহা শীট, তামা শীট এবং স্ক্র্যাপ ধাতু উপকরণ অন্যান্য ধরনের.4. আবর্জনা বিভাগ: গার্হস্থ্য আবর্জনা, রান্নাঘরের আবর্জনা, শিল্প আবর্জনা, বাগানের আবর্জনা।5. প্লাস্টিক পণ্য: প্লাস্টিকের পাইপ, জিনিসপত্র, প্লাস্টিকের বোতল, প্লাস্টিকের ফ্রেম, প্লাস্টিকের ব্লক, প্লাস্টিকের ক্যান, ফিল্মের রোল, বোনা ব্যাগ।6. কাঠ এবং কাগজ: গাছের ডাল, গাছের স্টাম্প, বিল্ডিং টেমপ্লেট, কাঠের ব্লক, সংবাদপত্র, পিচবোর্ড, ঢেউতোলা কাগজ, কপি পেপার।7. ইলেকট্রনিক এবং বৈদ্যুতিক যন্ত্রপাতি: রেফ্রিজারেটরের শেল, সার্কিট বোর্ড, কম্পিউটার শেল, সিডি ডিস্ক, বর্জ্য টিভি সেট, ওয়াশিং মেশিন।8. গ্লাস পণ্য: কাচের উল, কাচের কাপ, কাচের ইস্পাত পণ্য।9. চিকিৎসা বর্জ্য: ছোট চিকিৎসা ডিভাইস, ক্লিনিকাল বর্জ্য, ওষুধের বর্জ্য, সংক্রামক বর্জ্য, সব ধরনের প্লাস্টিক বর্জ্য, ল্যাটেক্স উপাদানের বর্জ্য, সিরিঞ্জ-টাইপ বর্জ্য।10. বিপজ্জনক পদার্থ: কঠিন বিপজ্জনক বর্জ্য, দূষণকারী ড্রাম, তরল-কঠিন মিশ্র বর্জ্য, অ্যারোসল, শিল্প স্লাজ, বিভিন্ন তেজস্ক্রিয় বিপজ্জনক বর্জ্য এবং পারমাণবিক জ্বালানী রড।3শ্রেডার কাজের নীতিশ্রেডার হল দুটি পরিধান-প্রতিরোধী শ্রেডিং রোলারের ব্যবহার, আপেক্ষিক ঘূর্ণন বাস্তবায়নের জন্য দুটি শ্রেডিং রোলারের মধ্যে কাজ করা, একটি V- আকৃতির টুকরো টুথ ক্যাভিটি তৈরি করা, যার ফলে উপাদানটি ভেঙ্গে ফেলার জন্য শিয়ার বল, উপাদানটি ফাঁকে দুটি রোলারের মধ্যে (ভি-শেপ ক্রাশিং ক্যাভিটি), শিয়ার ফোর্সের দুটি রোলারের আপেক্ষিক ঘূর্ণন দ্বারা, উপাদানটি ছিঁড়ে প্রবেশ করবে, স্রাব পোর্ট স্রাব দ্বারা প্রয়োজনীয় কণা আকারে শিয়ার করবে।

-

বার্তা প্রতিক্রিয়া